SMT車間管理全套流程

發(fā)布時(shí)間:2024-05-30 14:56:55 分類: 新聞中心 瀏覽量:20

SMT(表面貼裝技術(shù))車間是現(xiàn)代電子制造業(yè)中至關(guān)重要的生產(chǎn)環(huán)節(jié),,其管理流程的規(guī)范性和高效性直接影響到產(chǎn)品的質(zhì)量和生產(chǎn)效率,。本文旨在介紹SMT車間管理的全套流程,包括生產(chǎn)準(zhǔn)備,、物料管理,、生產(chǎn)過(guò)程控制、質(zhì)量控制,、設(shè)備維護(hù)以及人員培訓(xùn)等關(guān)鍵環(huán)節(jié),。

一、生產(chǎn)準(zhǔn)備

生產(chǎn)計(jì)劃制定:根據(jù)市場(chǎng)需求和訂單情況,,制定詳細(xì)的生產(chǎn)計(jì)劃,,包括生產(chǎn)數(shù)量、交貨日期等關(guān)鍵信息。

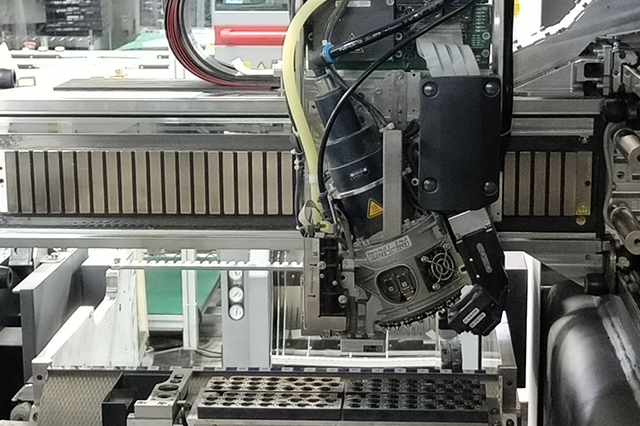

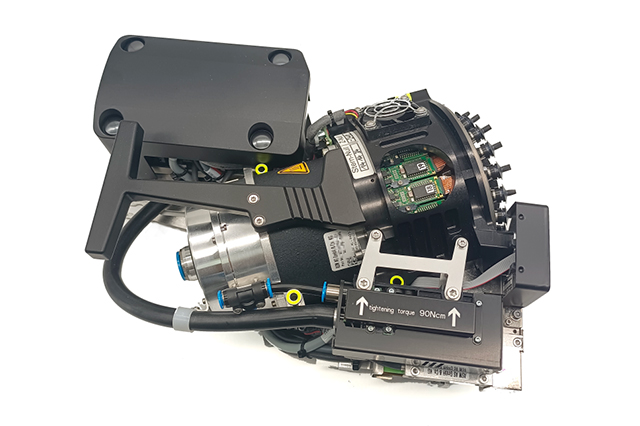

設(shè)備檢查與調(diào)試:確保SMT生產(chǎn)線上的所有設(shè)備都處于良好狀態(tài),,進(jìn)行必要的調(diào)試和校準(zhǔn),,確保生產(chǎn)過(guò)程中的穩(wěn)定性和準(zhǔn)確性。

物料準(zhǔn)備:根據(jù)生產(chǎn)計(jì)劃,,提前準(zhǔn)備所需的物料,,包括PCB板、電子元器件,、輔料等,,并進(jìn)行必要的檢查和測(cè)試。

二,、物料管理

物料入庫(kù):對(duì)采購(gòu)回來(lái)的物料進(jìn)行驗(yàn)收,,確保數(shù)量、質(zhì)量等符合要求,,然后進(jìn)行入庫(kù)登記,。

物料存儲(chǔ):按照物料的性質(zhì)和要求,進(jìn)行分類存儲(chǔ),,確保物料在存儲(chǔ)過(guò)程中不會(huì)受損或變質(zhì),。

物料出庫(kù):根據(jù)生產(chǎn)計(jì)劃,從倉(cāng)庫(kù)中領(lǐng)取所需的物料,,并進(jìn)行出庫(kù)登記,,確保物料使用的準(zhǔn)確性和可追溯性。

三,、生產(chǎn)過(guò)程控制

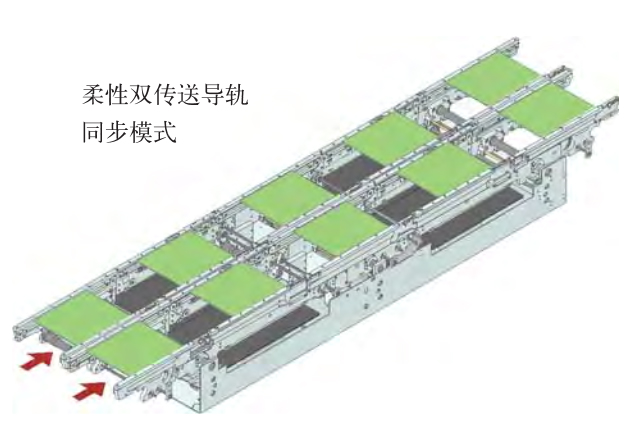

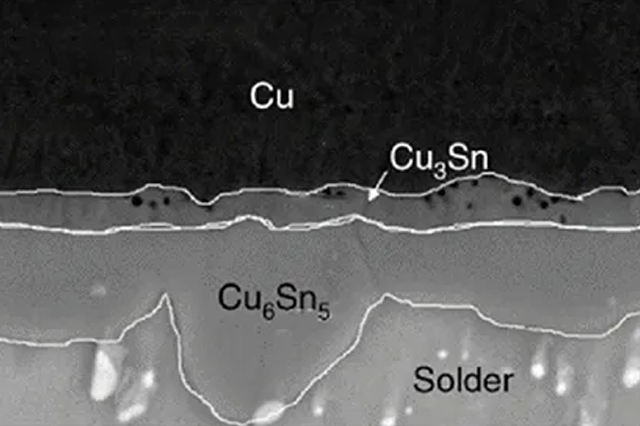

生產(chǎn)流程規(guī)劃:根據(jù)產(chǎn)品的特性和生產(chǎn)要求,,制定詳細(xì)的生產(chǎn)流程,包括上料,、印刷,、貼裝、焊接,、檢測(cè)等關(guān)鍵步驟,。

設(shè)備操作:操作人員應(yīng)熟練掌握設(shè)備的操作技能,按照規(guī)定的操作流程進(jìn)行生產(chǎn),,確保生產(chǎn)過(guò)程的穩(wěn)定性和安全性,。

數(shù)據(jù)記錄與監(jiān)控:對(duì)生產(chǎn)過(guò)程中的關(guān)鍵數(shù)據(jù)進(jìn)行記錄和監(jiān)控,如生產(chǎn)數(shù)量,、不良品率等,,以便及時(shí)發(fā)現(xiàn)問(wèn)題并進(jìn)行改進(jìn)。

四,、質(zhì)量控制

首件檢驗(yàn):對(duì)生產(chǎn)的第一個(gè)產(chǎn)品進(jìn)行全面的檢查,,確保其符合質(zhì)量要求,,作為后續(xù)生產(chǎn)的參考標(biāo)準(zhǔn)。

過(guò)程檢驗(yàn):在生產(chǎn)過(guò)程中進(jìn)行定期的抽檢或全檢,,確保產(chǎn)品質(zhì)量的一致性,。

最終檢驗(yàn):對(duì)生產(chǎn)完成的產(chǎn)品進(jìn)行全面的檢查,確保其符合質(zhì)量要求,,并進(jìn)行必要的包裝和標(biāo)識(shí),。

五、設(shè)備維護(hù)

日常保養(yǎng):定期對(duì)設(shè)備進(jìn)行清潔,、潤(rùn)滑等日常保養(yǎng)工作,,確保設(shè)備的正常運(yùn)行。

故障排查與修復(fù):對(duì)設(shè)備出現(xiàn)的故障進(jìn)行及時(shí)的排查和修復(fù),,確保設(shè)備的穩(wěn)定性和可靠性。

預(yù)防性維護(hù):根據(jù)設(shè)備的運(yùn)行情況和維護(hù)記錄,,制定預(yù)防性維護(hù)計(jì)劃,,對(duì)設(shè)備進(jìn)行定期的檢查和維修,預(yù)防潛在故障的發(fā)生,。

六,、人員培訓(xùn)

新員工培訓(xùn):對(duì)新入職的員工進(jìn)行必要的崗位培訓(xùn)和技能培訓(xùn),確保他們能夠快速掌握崗位所需的技能和知識(shí),。

在崗培訓(xùn):定期對(duì)在崗員工進(jìn)行技能提升和崗位知識(shí)更新培訓(xùn),,確保他們能夠適應(yīng)不斷變化的生產(chǎn)需求和技術(shù)更新。

安全意識(shí)培訓(xùn):加強(qiáng)員工的安全意識(shí)培訓(xùn),,確保他們?cè)谏a(chǎn)過(guò)程中能夠嚴(yán)格遵守安全規(guī)定和操作規(guī)程,,確保生產(chǎn)安全。

七,、SMT車間管理全套流程結(jié)語(yǔ)

SMT車間管理是一個(gè)復(fù)雜而關(guān)鍵的過(guò)程,,需要全體員工的共同努力和協(xié)作。通過(guò)規(guī)范的管理流程和有效的控制措施,,可以確保生產(chǎn)過(guò)程的穩(wěn)定性和產(chǎn)品質(zhì)量的一致性,,提高生產(chǎn)效率和企業(yè)競(jìng)爭(zhēng)力。

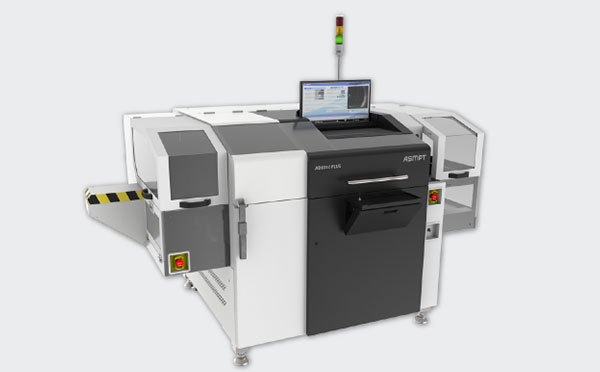

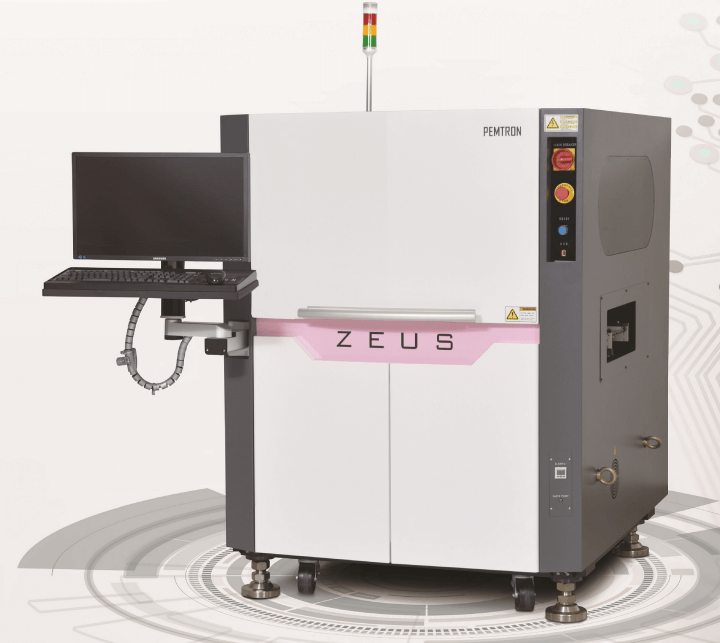

深圳市托普科實(shí)業(yè)有限公司專注為電子制造商提供如下SMT設(shè)備:

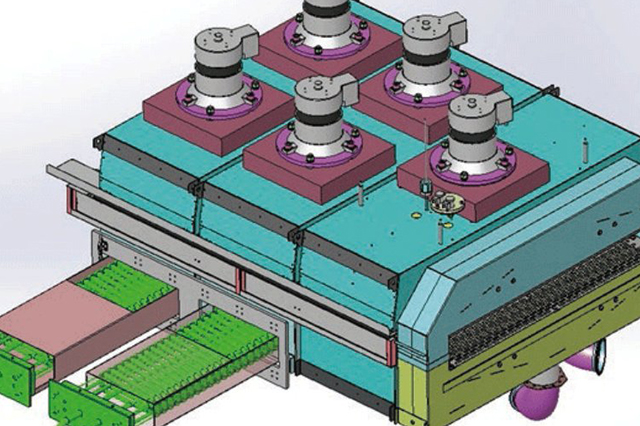

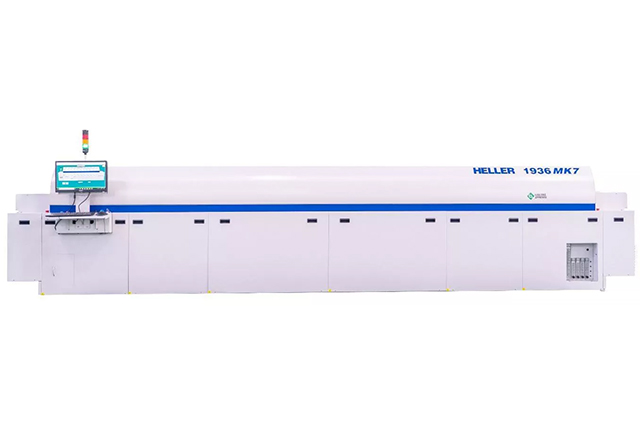

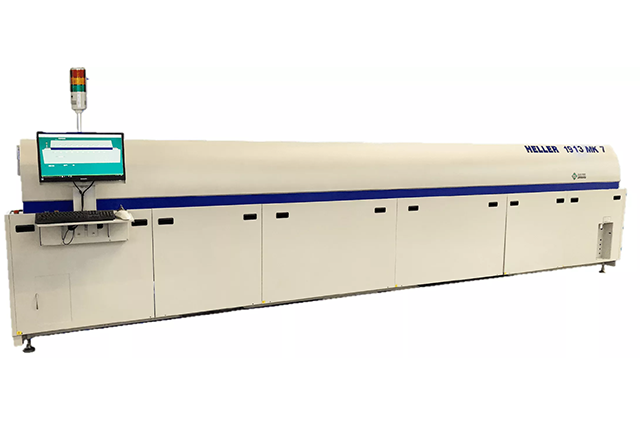

印刷機(jī),、 SPI,、貼片機(jī)、AOI,、回流焊,、X-Ray等整條SMT生產(chǎn)線設(shè)備;

上下板機(jī),、接駁臺(tái),、涂覆機(jī)、點(diǎn)膠機(jī)、接料機(jī)等SMT周邊設(shè)備,;

飛達(dá),、吸嘴、板卡,、氣閥,、皮帶、零配件,、耗材等服務(wù)和解決方案,。