氮?dú)饣亓骱概c普通回流焊的區(qū)別

發(fā)布時(shí)間:2025-04-10 16:57:42 分類(lèi): 新聞中心 瀏覽量:11

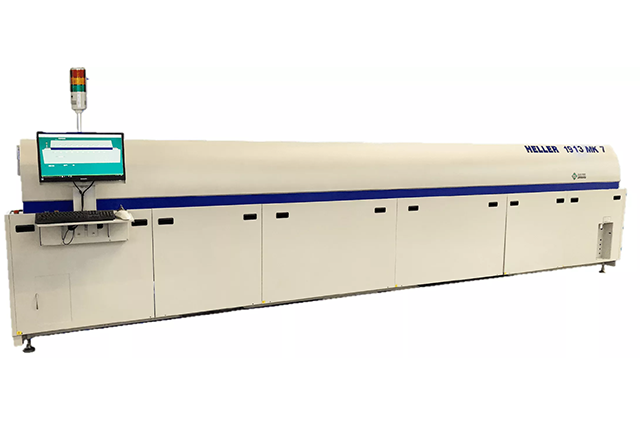

在電子制造領(lǐng)域,回流焊是表面貼裝技術(shù)(SMT)的核心工藝之一,,用于將電子元件通過(guò)焊膏與PCB(印刷電路板)可靠連接,。隨著電子產(chǎn)品向小型化、高密度化發(fā)展,焊接質(zhì)量的要求日益嚴(yán)格,。氮?dú)饣亓骱负推胀ɑ亓骱甘莾煞N常見(jiàn)的工藝,,它們?cè)诠に囋怼⒑附有Ч?、?yīng)用場(chǎng)景及成本等方面存在顯著差異,。以下從多個(gè)維度分析兩者的區(qū)別。

一,、工藝原理與工作環(huán)境

1,、普通回流焊:

在常規(guī)空氣環(huán)境中進(jìn)行,焊接爐內(nèi)的氧氣含量約為21%,。焊膏(通常為錫膏)在高溫下熔化,,通過(guò)表面張力完成元件與焊盤(pán)的連接。但空氣中的氧氣會(huì)與熔融焊料發(fā)生氧化反應(yīng),,生成氧化錫(SnO?)等化合物,。

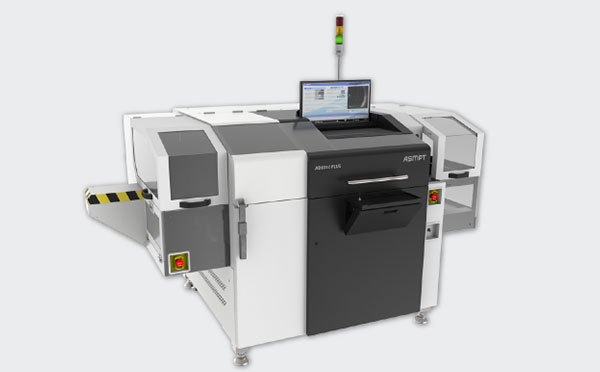

2、氮?dú)饣亓骱福?/strong>

通過(guò)向焊接爐內(nèi)持續(xù)注入高純度氮?dú)猓∟?),,將氧氣濃度降低至100-1000ppm(甚至更低),,形成惰性氣體保護(hù)環(huán)境。氮?dú)獾亩栊蕴匦钥捎行б种坪噶涎趸?,減少焊點(diǎn)表面氧化物的生成,。

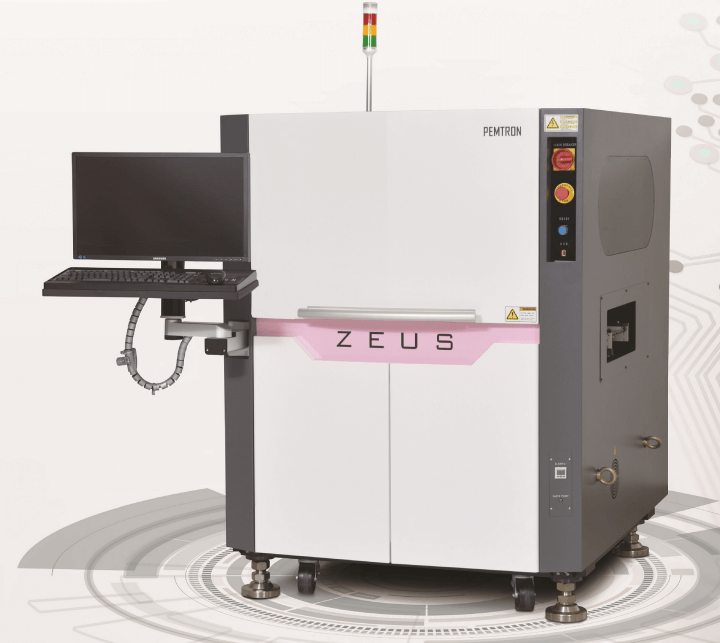

二、焊接質(zhì)量差異

氮?dú)饣亓骱负更c(diǎn)外觀:焊點(diǎn)光亮,、潤(rùn)濕性好,,表面更平滑

氮?dú)饣亓骱秆趸潭龋貉趸飿O少,減少虛焊,、裂紋風(fēng)險(xiǎn)

氮?dú)饣亓骱笣?rùn)濕性:熔融焊料流動(dòng)性更強(qiáng),,填充性好

氮?dú)饣亓骱肝⑿『更c(diǎn)可靠性:更適合高密度、微小焊點(diǎn)(如BGA)

普通回流焊焊點(diǎn)外觀:焊點(diǎn)可能發(fā)暗,,潤(rùn)濕性略差

普通回流焊氧化程度:氧化層較厚,,可能影響可靠性

普通回流焊潤(rùn)濕性:潤(rùn)濕性受限,易出現(xiàn)空洞或橋接

普通回流焊微小焊點(diǎn)可靠性:對(duì)精細(xì)焊點(diǎn)的控制難度較高

三,、工藝參數(shù)與設(shè)備要求

1,、氮?dú)饣亓骱福?/strong>

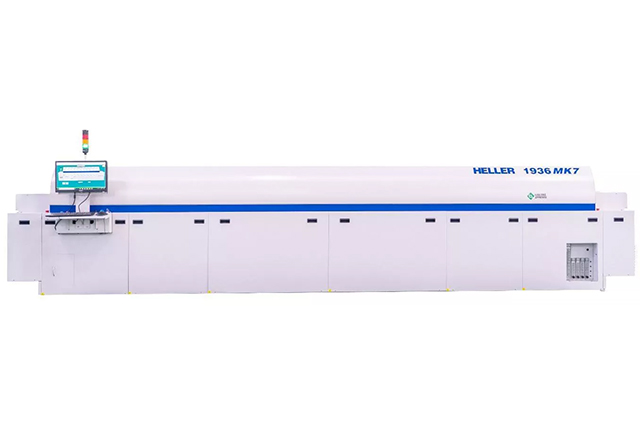

設(shè)備要求:需配備氮?dú)夤?yīng)系統(tǒng)(如液氮罐或氮?dú)獍l(fā)生器)、密封性更好的爐膛結(jié)構(gòu),。

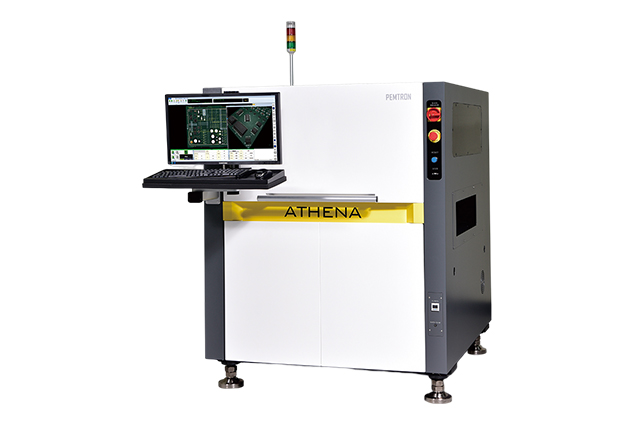

工藝控制:需精確調(diào)節(jié)氮?dú)饬髁亢脱鯕鉂舛?,并?yōu)化溫度曲線(如降低峰值溫度)。

成本:氮?dú)庀牧枯^大,,設(shè)備投資和運(yùn)營(yíng)成本顯著高于普通回流焊,。

2,、普通回流焊:

設(shè)備要求:結(jié)構(gòu)簡(jiǎn)單,無(wú)需額外氣體供應(yīng)系統(tǒng),。

工藝控制:主要關(guān)注溫度曲線的穩(wěn)定性,,操作和維護(hù)成本較低。

四,、應(yīng)用場(chǎng)景

1,、氮?dú)饣亓骱福?/strong>

適用于對(duì)焊接質(zhì)量要求極高的領(lǐng)域:

高密度封裝(如手機(jī)主板、芯片級(jí)封裝CSP,、BGA),。

無(wú)鉛焊接(無(wú)鉛焊料熔點(diǎn)更高,氧化問(wèn)題更突出),。

高可靠性產(chǎn)品(航空航天,、汽車(chē)電子、醫(yī)療設(shè)備),。

2,、普通回流焊:

適用于對(duì)成本敏感或氧化問(wèn)題不突出的場(chǎng)景:

消費(fèi)類(lèi)電子產(chǎn)品(如家電、玩具),。

低密度PCB或傳統(tǒng)有鉛焊接工藝。

五,、優(yōu)缺點(diǎn)對(duì)比

1,、工藝類(lèi)型優(yōu)點(diǎn):

氮?dú)饣亓骱福汉更c(diǎn)質(zhì)量高,氧化少,,適合精密焊接

普通回流焊:成本低,,操作簡(jiǎn)單,適合大批量生產(chǎn)

2,、工藝類(lèi)型缺點(diǎn):

氮?dú)饣亓骱福涸O(shè)備復(fù)雜,,氮?dú)獬杀靖撸芎拇?

普通回流焊:焊點(diǎn)易氧化,,對(duì)高密度元件適應(yīng)性差

六,、發(fā)展趨勢(shì)

隨著電子產(chǎn)品向微型化、高頻化發(fā)展,,氮?dú)饣亓骱冈诟呔戎圃熘械恼急戎鹉晏嵘?。例如,?G通信模塊,、AI芯片等場(chǎng)景中,,氮?dú)獗Wo(hù)已成為提升良率的關(guān)鍵工藝。然而,,普通回流焊憑借成本優(yōu)勢(shì),,在中低端市場(chǎng)仍占據(jù)主流地位,。

如需了解更多關(guān)于回流的信息,請(qǐng)進(jìn)一步咨詢(xún),。