PCB焊接中的立碑問題:成因分析與工藝優(yōu)化

發(fā)布時間:2025-04-08 16:47:16 分類: 新聞中心 瀏覽量:26

眾所周知,,PCB過回流焊焊接中的立碑問題以多種名稱而聞名(包括鱷魚,,沖浪板,曼哈頓效應,,拉橋,,巨石陣效應,廣告牌等)的問題,。這是一種焊接缺陷,,其中chip被拉到垂直或接近垂直的位置,只有一側焊接到 PCB,。它通常是由 回流焊接過程中的力不平衡引起的,。 PCB焊接中立碑的工藝和設計相關原因:

1. 立碑問題的定義與表現(xiàn)

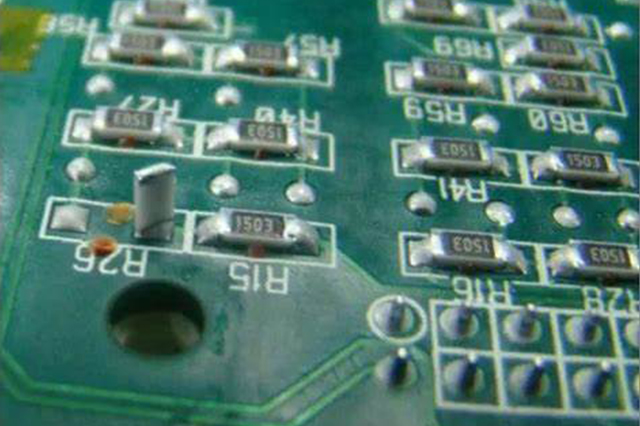

立碑(Tombstoning)是SMT(表面貼裝技術)回流焊中的一種常見焊接缺陷,也被稱為“鱷魚效應”,、“曼哈頓效應”,、“拉橋”或“巨石陣效應”。其典型表現(xiàn)為:

片式元件(如電阻,、電容)一端脫離焊盤,,直立或傾斜翹起,僅單側形成焊點,。

常見于小型封裝元件(如0402,、0201、01005),,因其質量輕,,更容易受焊接力不平衡影響。

2. 立碑的根本原因:回流焊中的力不平衡

立碑的核心原因是元件兩端焊盤的潤濕力不均衡,,導致熔融焊料的表面張力將元件拉向一側,。影響因素可分為設計、工藝,、材料三大類:

2.1 PCB設計相關因素

焊盤尺寸或間距不匹配:兩焊盤的熱容量差異大,,導致一端先熔化,元件被拉向另一側,。

焊盤走線不對稱:寬走線或大銅箔連接一側焊盤,,使其散熱更快,潤濕滯后,。

阻焊層(Solder Mask)設計不當:

元件下方存在阻焊層,,形成“支點效應”,加劇翹起,。

阻焊層過厚或覆蓋不均,,影響焊料流動,。

通孔(Via)位置不當:通孔位于焊盤內導致焊料流失,降低潤濕力,。

2.2 回流焊工藝相關因素

溫度曲線(Profile)不合理:

預熱不均:元件兩端受熱差異大,,焊膏不同時熔化。

峰值溫度過高或時間過長:加劇焊料氧化,,降低潤濕性,。

氮氣(N?)環(huán)境的影響:

氮氣減少氧化,但提高焊料表面張力,,使原本輕微的不平衡問題被放大,。

焊膏印刷問題:

焊膏量不均(如鋼網(wǎng)開孔偏差、印刷偏移),。

焊膏活性不足或氧化失效,。

2.3 元件與材料因素

元件端電極可焊性差異(如鍍層不均勻)。

PCB或元件受潮,,導致回流時蒸汽釋放沖擊焊點,。

3. 解決方案與優(yōu)化措施

3.1 PCB設計優(yōu)化

對稱焊盤設計:確保兩焊盤尺寸、走線寬度及熱容量一致,。

避免焊盤連接大銅箔:采用“熱阻焊盤”(Thermal Relief)設計平衡散熱,。

優(yōu)化阻焊層:確保元件下方無阻焊層,避免支點效應,。

通孔遠離焊盤:防止焊料流失,必要時采用塞孔工藝,。

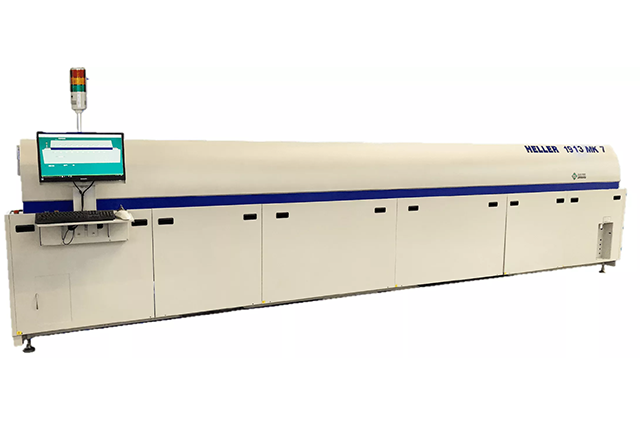

3.2 回流焊工藝調整

優(yōu)化溫度曲線:

延長預熱時間,,減少熱沖擊。

確保焊膏兩端同步熔化(峰值溫度±5℃內),。

謹慎使用氮氣:在焊盤設計不佳時,,優(yōu)先調整布局而非依賴氮氣。

焊膏管控:選擇活性更高的焊膏,,監(jiān)控印刷精度與鋼網(wǎng)壽命,。

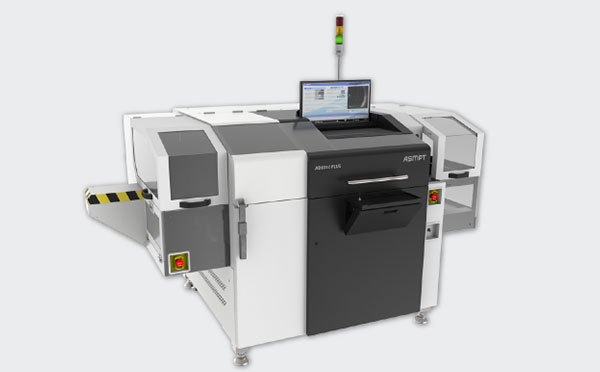

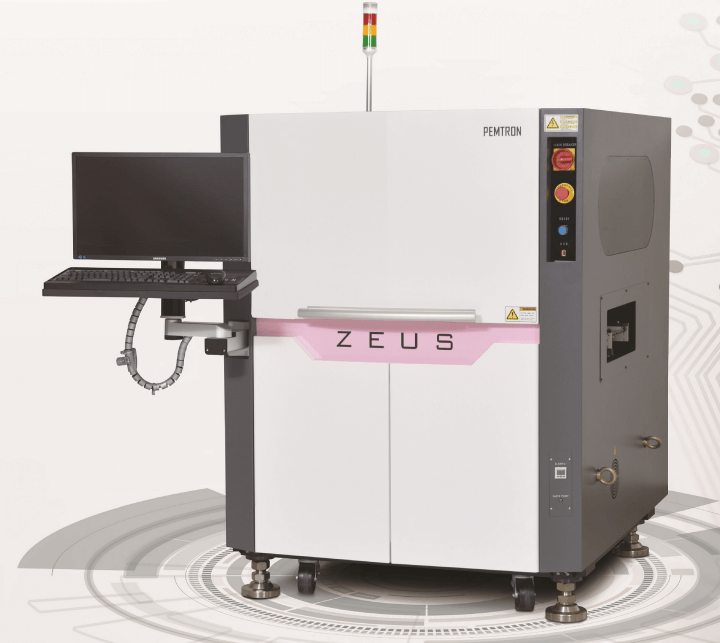

3.3 生產與檢測控制

首件檢查:驗證焊膏印刷、貼片精度,。

SPI(焊膏檢測)與AOI(自動光學檢測):實時監(jiān)控潛在缺陷,。

濕度敏感元件(MSD)管控:避免受潮導致焊接異常。

如需了解更多關于回流的信息,,請進一步咨詢,。