SMT周邊設備有哪些組成及作用,?

發(fā)布時間:2025-04-30 16:25:26 分類: 新聞中心 瀏覽量:82

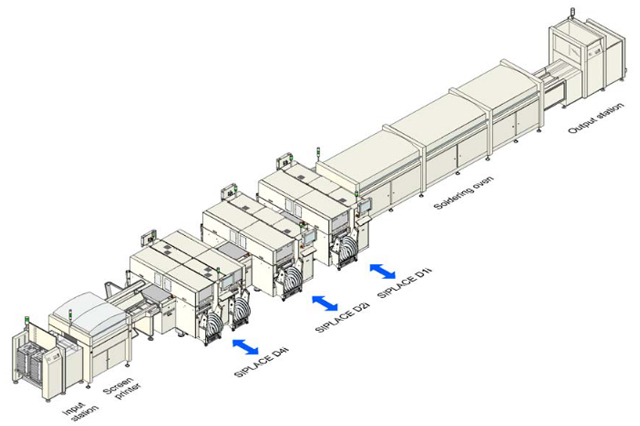

SMT(Surface Mount Technology,,表面貼裝技術)作為現(xiàn)代電子制造的核心工藝,其高效運行不僅依賴貼片機,、印刷機,、回流焊等核心設備,更離不開周邊設備的協(xié)同支持,。這些設備通過優(yōu)化生產(chǎn)流程,、提升自動化水平、保障產(chǎn)品質量,,共同構成完整的電子制造解決方案,。以下從功能分類角度詳細解析SMT周邊設備的組成與作用。

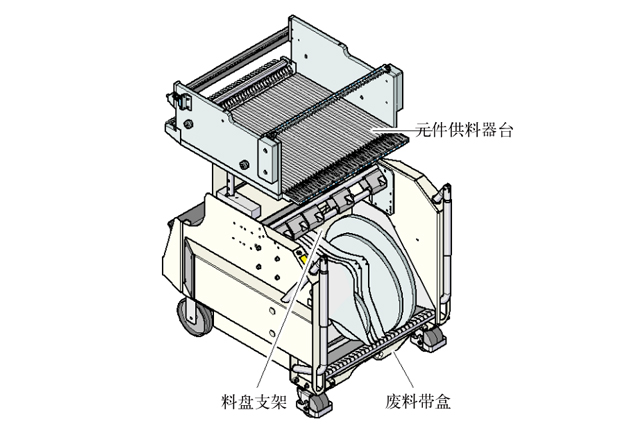

一,、前端自動化設備:實現(xiàn)物料高效流轉

1,、上板機與疊板機

功能:作為生產(chǎn)線的起點,上板機通過料框提升或真空吸附技術,,將堆疊的PCB板自動送入印刷機軌道,,支持單雙面板切換。疊板機則通過軌道刀片推板技術,,實現(xiàn)多板連續(xù)供料,,二者結合可滿足不同生產(chǎn)節(jié)拍需求,。

技術亮點:支持SMEMA標準接口,兼容多種PCB尺寸,,單板切換時間≤2秒,,顯著降低人工干預風險。

2,、吸送一體上板機

創(chuàng)新設計:集成真空吸附與料框上板功能,,通過雙模式切換按鈕實現(xiàn)單雙面板快速適配,兼容厚度0.6-6mm的PCB,,特別適用于多品種小批量生產(chǎn)場景,。

二、生產(chǎn)過程支持設備:保障工藝連續(xù)性

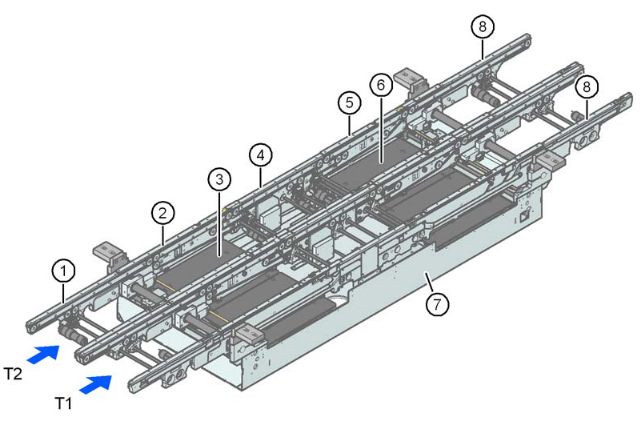

1,、接駁臺與平行移載機

接駁臺:作為設備間的柔性連接單元,,支持PCB板緩沖、人工檢測及電子元件插裝,,其模塊化設計可擴展至8工位,,滿足復雜工藝需求。

平行移載機:突破傳統(tǒng)單軌限制,,通過雙軌同步傳輸技術,,實現(xiàn)單軌貼片機與雙軌回流焊的無縫對接,設備利用率提升40%,,能耗降低25%,。

2,、翻板機與暫存機

翻板機:采用伺服電機驅動的180°翻轉機構,,配備激光定位系統(tǒng),,確保雙面貼裝精度≤±0.05mm,特別適用于5G通信模塊等高密度PCB生產(chǎn),。

暫存機:內(nèi)置智能緩存算法,,可動態(tài)調節(jié)緩存容量,在SPI檢測異常時自動隔離NG板,,避免停機損失,,支持最大緩存深度200片。

三,、質量控制設備:構建全流程檢測體系

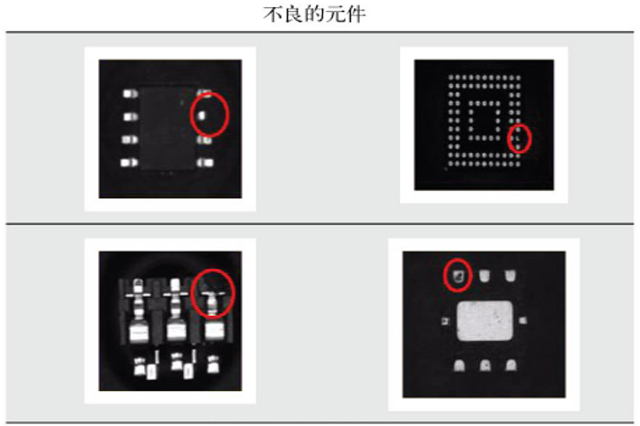

1,、多功能緩存機與NG緩存輸送機

NG處理流程:緩存機接收AOI/SPI檢測信號后,NG板自動進入上層軌道待人工復檢,,OK板通過下層軌道進入回流焊,處理效率達1200片/小時,。

技術參數(shù):緩存軌道長度2m,,支持最大PCB尺寸510×460mm,,配備靜電消除裝置,確保敏感元件安全,。

2,、NG/OK收板機

智能分揀:采用RFID標簽識別技術,結合視覺定位系統(tǒng),,實現(xiàn)NG/OK板分類存儲,,分類準確率≥99.99%,支持與MES系統(tǒng)無縫對接,。

四,、后端自動化設備:優(yōu)化成品處理流程

1、下板機與自動收板系統(tǒng)

下板機:通過氣動推板機構,,將回流焊后的PCBA自動推入料框,,支持空框自動切換,收板速度達15秒/片,,兼容高度可調范圍100-300mm,。

NG/OK收板機:集成雙層倉儲結構,NG板區(qū)配備防靜電托盤,,OK板區(qū)支持自動碼垛,,最大存儲量達500片,減少人工搬運頻次,。

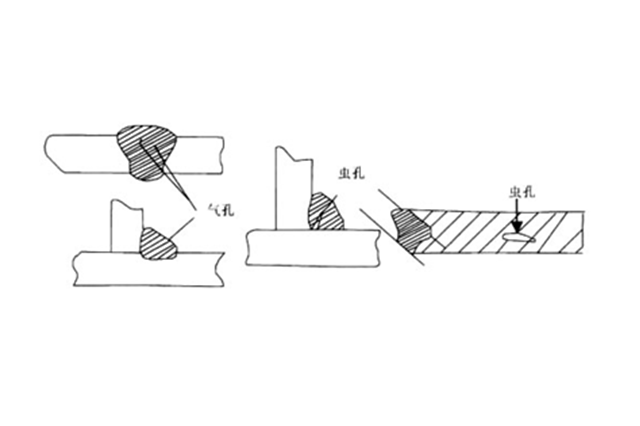

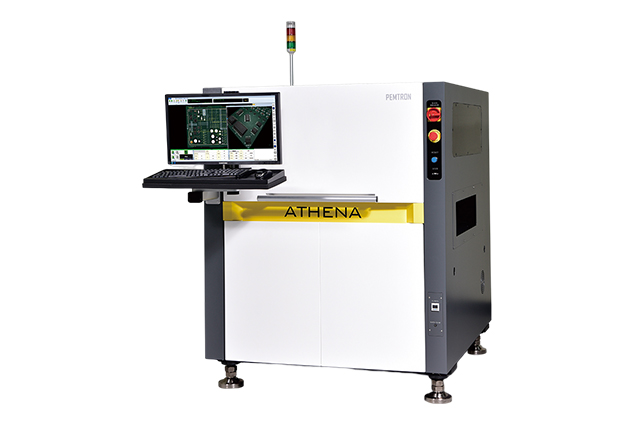

2,、X-RAY檢測與返修臺

X-RAY檢測:采用微焦點射線源,檢測精度達5μm,,可穿透BGA,、QFN等封裝元件,檢測效率30秒/片,,缺陷檢出率≥99.5%,。

返修臺:配備紅外加熱與真空吸取裝置,支持BGA元件自動拆焊,,返修良率提升至98%,,適用于0201元件至BGA324的全系列封裝。

SMT周邊設備通過功能細分與系統(tǒng)集成,,構建起覆蓋生產(chǎn)全流程的自動化解決方案,。從物料流轉到質量檢測,從環(huán)境控制到成品處理,,各設備協(xié)同工作,,不僅提升生產(chǎn)效率與產(chǎn)品質量,更推動電子制造向智能化,、綠色化方向演進,。隨著工業(yè)4.0技術的深化應用,,SMT周邊設備將持續(xù)進化,為電子產(chǎn)業(yè)升級提供核心支撐,。