smt生產(chǎn)線工藝流程

發(fā)布時間:2025-06-30 16:12:20 分類: 新聞中心 瀏覽量:35

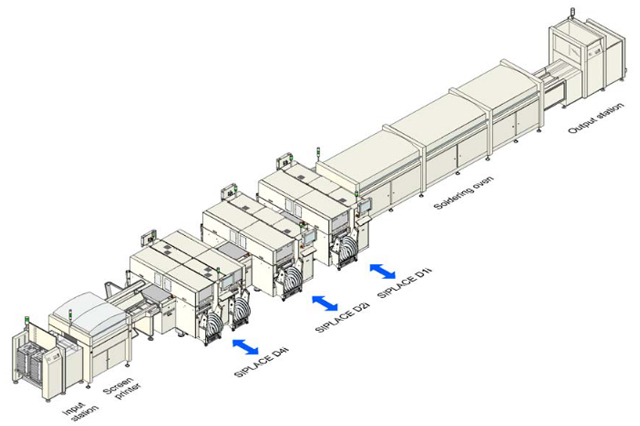

SMT(Surface Mount Technology,,表面貼裝技術(shù))生產(chǎn)線是電子制造中非常關(guān)鍵的環(huán)節(jié),主要用于將表面貼裝元器件焊接到 PCB(印制電路板)上,。以下是 SMT 生產(chǎn)線的典型工藝流程,,涵蓋從準(zhǔn)備到成品的完整過程:

(一)焊膏印刷

設(shè)備:焊膏印刷機(jī)(半自動或全自動)。

作用:在 PCB 的焊盤上均勻涂抹焊膏,為元器件焊接提供焊料,。

關(guān)鍵步驟:

將 PCB 固定在印刷機(jī)工作臺上,,通過鋼網(wǎng)(Stencil)對準(zhǔn)焊盤位置。

刮刀以特定壓力和速度推動焊膏通過鋼網(wǎng)孔,,使焊膏精確沉積在焊盤上,。

注意事項(xiàng):焊膏量需控制,過多易導(dǎo)致橋接,,過少可能虛焊,;鋼網(wǎng)需定期清潔,避免堵塞,。

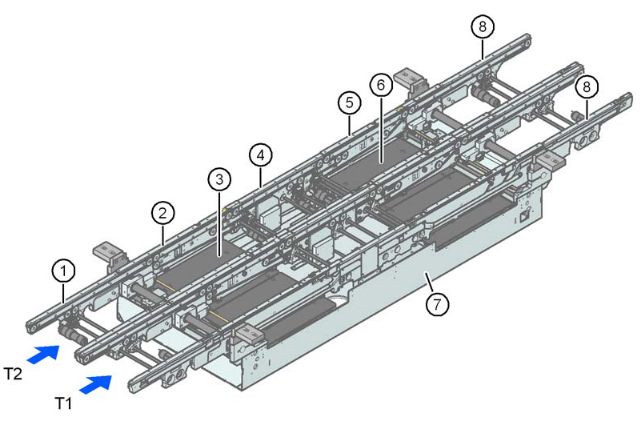

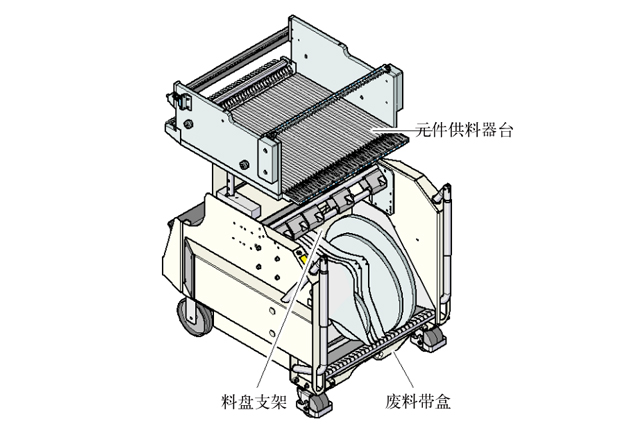

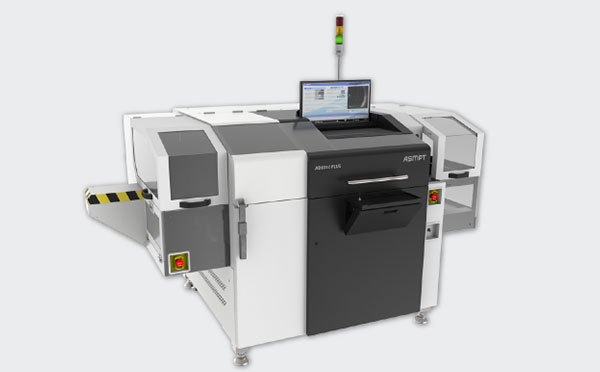

(二)元器件貼裝(Pick and Place)

設(shè)備:貼片機(jī)(高速機(jī),、泛用機(jī))。

作用:將 SMD 元器件精準(zhǔn)放置在 PCB 的焊膏上,。

關(guān)鍵步驟:

貼片機(jī)通過吸嘴從供料器(Feeder)拾取元器件,,經(jīng)視覺系統(tǒng)(CCD)校準(zhǔn)位置。

按程序坐標(biāo)將元器件貼裝到 PCB 對應(yīng)焊盤上,,確保貼裝精度(通常 ±50μm 以內(nèi)),。

分類:

高速貼片機(jī):用于電阻、電容等小型元器件,,貼裝速度可達(dá)數(shù)萬點(diǎn) / 小時,。

泛用貼片機(jī):用于 IC、BGA 等大型或異形元器件,,精度更高,。

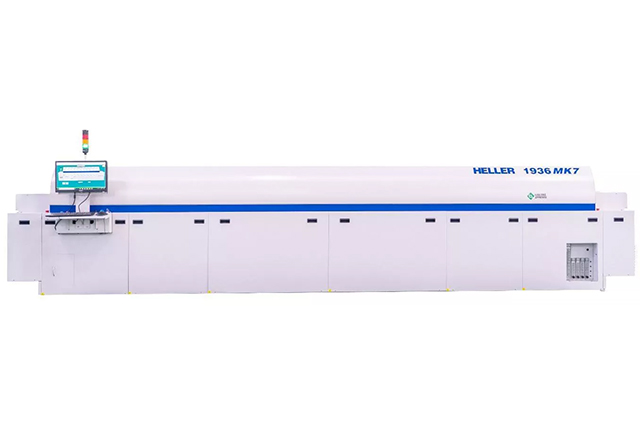

(三)回流焊(Reflow Soldering)

設(shè)備:回流焊爐(多溫區(qū)熱風(fēng)回流焊)。

作用:通過加熱使焊膏熔化,,將元器件與 PCB 焊盤焊接在一起,。

溫度曲線(關(guān)鍵參數(shù)):

預(yù)熱區(qū):升溫至 120~150℃,使焊膏中的溶劑揮發(fā),,避免焊接時飛濺,。

保溫區(qū):維持 150~180℃,讓焊膏中的助焊劑活化,,清除焊盤氧化層,。

回流區(qū):快速升溫至焊膏熔點(diǎn)以上(如 Sn63Pb37 焊膏熔點(diǎn)約 183℃),通常峰值溫度 210~230℃,,使焊膏熔化并完成焊接。

冷卻區(qū):降溫至 70℃以下,,使焊料凝固,,形成牢固焊點(diǎn)。

注意事項(xiàng):溫度曲線需根據(jù)焊膏類型、元器件耐溫性調(diào)整,,避免過熱損壞元件,。

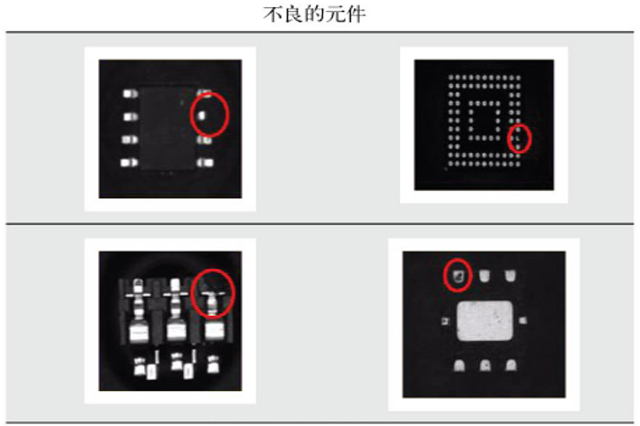

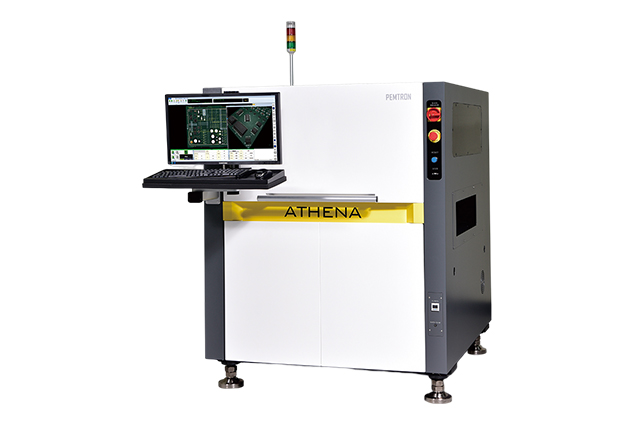

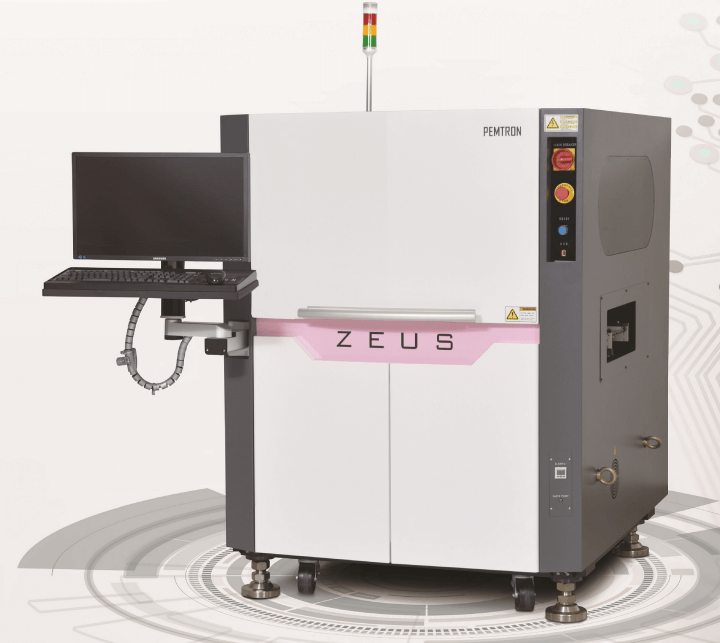

(四)檢測(Inspection)

目的:檢查焊接質(zhì)量,排除虛焊,、橋接,、元器件偏移等缺陷。

常用方法:

人工目檢(AOI,,Automated Optical Inspection):通過光學(xué)相機(jī)自動掃描焊點(diǎn),,與標(biāo)準(zhǔn)圖像對比。

X 射線檢測(AXI):用于檢測 BGA,、CSP 等隱藏焊點(diǎn)的內(nèi)部缺陷,。

人工目視檢查:對復(fù)雜或可疑焊點(diǎn)進(jìn)行手工確認(rèn)。

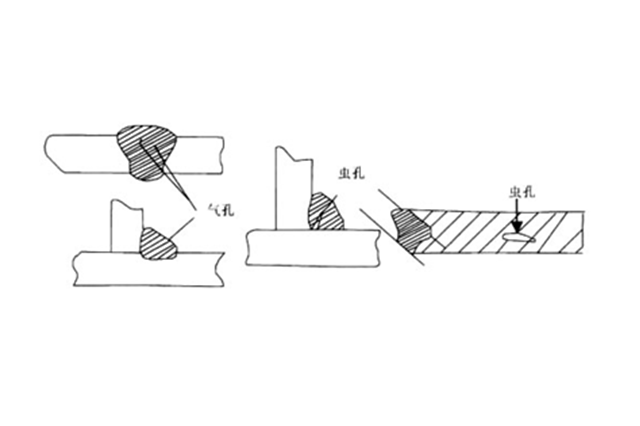

(五)返修(Rework)

設(shè)備:返修臺(熱風(fēng)槍,、紅外加熱設(shè)備),。

作用:對檢測出的不良焊點(diǎn)進(jìn)行修復(fù),如移除不良元件,、重新上錫焊接,。

注意事項(xiàng):返修時需控制溫度和時間,避免多次加熱導(dǎo)致 PCB 或元件損壞,。

SMT 生產(chǎn)線通過 “印刷 - 貼裝 - 焊接 - 檢測” 的核心流程,,實(shí)現(xiàn)了電子元器件的自動化貼裝與焊接,其精度和效率直接影響電子產(chǎn)品的質(zhì)量與產(chǎn)能,。隨著技術(shù)發(fā)展,,SMT 工藝正朝著更高密度(如 01005 元件、倒裝芯片),、更高速度(全自動化流水線)和智能化(AI 檢測,、無人車間)方向升級。