SMT工廠焊接氣孔防止方法?

發(fā)布時(shí)間:2025-07-03 17:19:59 分類: 新聞中心 瀏覽量:10

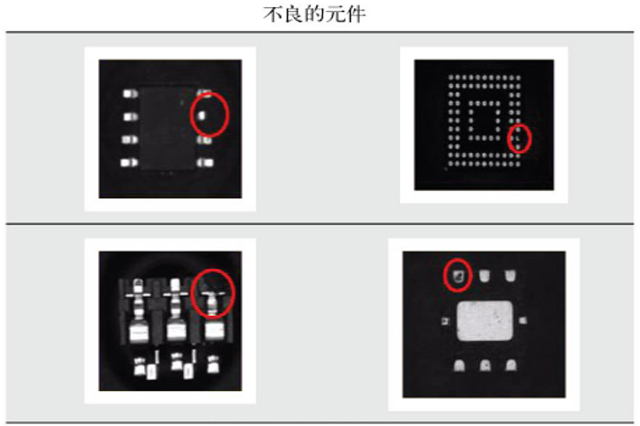

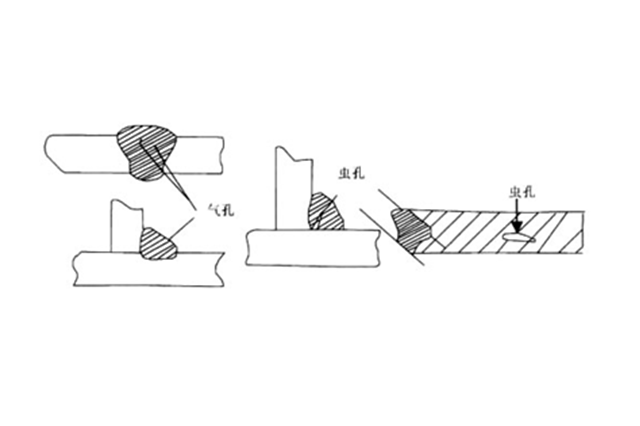

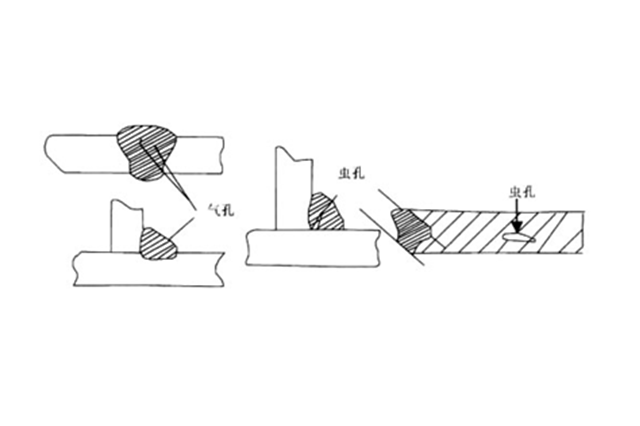

在 SMT(表面貼裝技術(shù))生產(chǎn)過程中,,焊接氣孔是影響焊接質(zhì)量和電子產(chǎn)品可靠性的常見問題。氣孔不僅會(huì)降低焊點(diǎn)的機(jī)械強(qiáng)度,,還可能影響電氣性能,,導(dǎo)致產(chǎn)品出現(xiàn)故障。因此,,有效防止焊接氣孔的產(chǎn)生,,對(duì)提高 SMT 工廠的生產(chǎn)質(zhì)量和效率至關(guān)重要。托普科小編今天就探討 SMT 工廠焊接氣孔的防止方法。

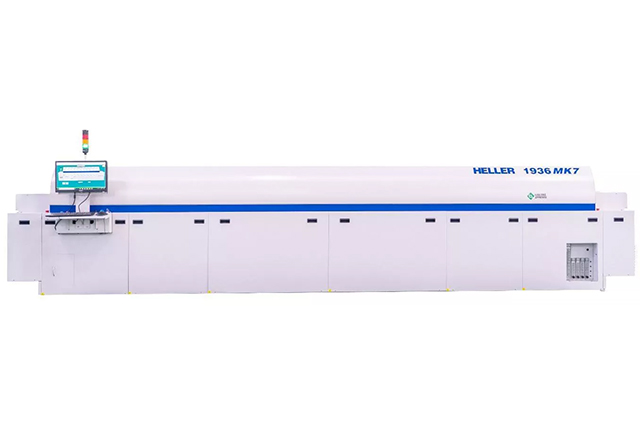

一,、回流焊溫度曲線調(diào)整

回流焊是 SMT 焊接的關(guān)鍵工藝,,溫度曲線設(shè)置不合理會(huì)導(dǎo)致焊接氣孔。預(yù)熱階段,,溫度上升速率應(yīng)控制在 1 - 3℃/s,,使焊膏中的溶劑緩慢揮發(fā),避免因溶劑快速沸騰產(chǎn)生氣孔,。保溫階段需將溫度保持在 150 - 180℃,,持續(xù) 60 - 120 秒,充分激活焊膏中的助焊劑,,去除元器件和焊盤表面的氧化物,。回流階段峰值溫度應(yīng)根據(jù)焊膏特性設(shè)定,,一般在 210 - 230℃,,持續(xù)時(shí)間 30 - 60 秒,確保焊膏完全熔化并良好潤(rùn)濕焊盤和元器件引腳,。冷卻階段,,降溫速率宜控制在 2 - 4℃/s,使焊點(diǎn)快速凝固,,減少氣孔形成的機(jī)會(huì),。通過多次試驗(yàn)和調(diào)整,找到最適合的溫度曲線,,能有效降低氣孔產(chǎn)生的概率,。

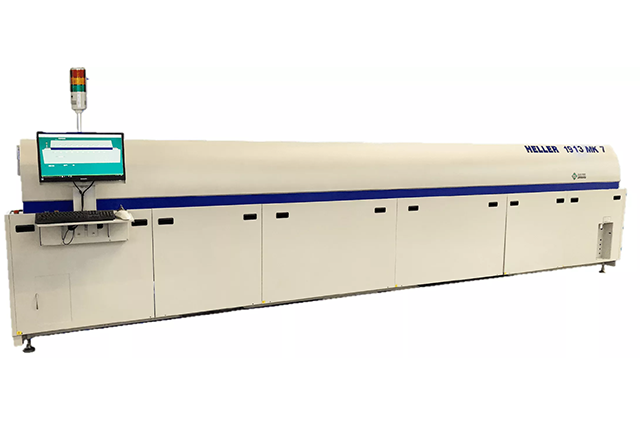

二、波峰焊參數(shù)控制

對(duì)于波峰焊工藝,,波峰高度和焊接時(shí)間是關(guān)鍵參數(shù),。波峰高度應(yīng)使 PCB 板底面與波峰接觸深度保持在板厚的 1/2 - 2/3,過高或過低的波峰高度都會(huì)影響焊接效果,,導(dǎo)致氣孔出現(xiàn),。焊接時(shí)間一般控制在 3 - 5 秒,時(shí)間過短焊料不能充分填充焊點(diǎn),,時(shí)間過長(zhǎng)則會(huì)使焊料氧化加劇,,增加氣孔風(fēng)險(xiǎn)。同時(shí),,要合理控制助焊劑的噴涂量和濃度,,助焊劑噴涂不足會(huì)影響焊接效果,過多則會(huì)殘留過多有機(jī)物,,在焊接過程中產(chǎn)生氣體形成氣孔。